Der High-Octane Motorsports e.V., eine Hochschulgruppe der Friedrich-Alexander-Universität Erlangen Nürnberg (FAU), baut seit seiner Gründung in 2007 jedes Jahr einen innovativen Rennwagen für die Formula Student. Die studentische Rennserie ist dabei in drei Kategorien aufgeteilt – Fahrzeuge mit Elektro- oder Verbrennungsmotoren sowie fahrerlose Fahrzeuge. Das High-Octane Motorsports Team vertritt die FAU in der Verbrennungsmotorklasse. Für die Konstruktion und Fertigung ihrer Motoraufhängungen haben sie sich an toolcraft gewandt. Die Idee war, die Bauteile im 3D-Druck Verfahren herzustellen. Vorher wurden sie mittels FEM-Berechnungen und Topologie-Optimierung hinsichtlich ihres Gewichts optimiert. Denn im Motorsport kann jedes Gramm über Sieg oder Niederlage entscheiden.

Kunde:

High Octane Motorsports e.V.

www.octanes.de

Die Ausgangslage:

Motorhalter als elementares Bauteil

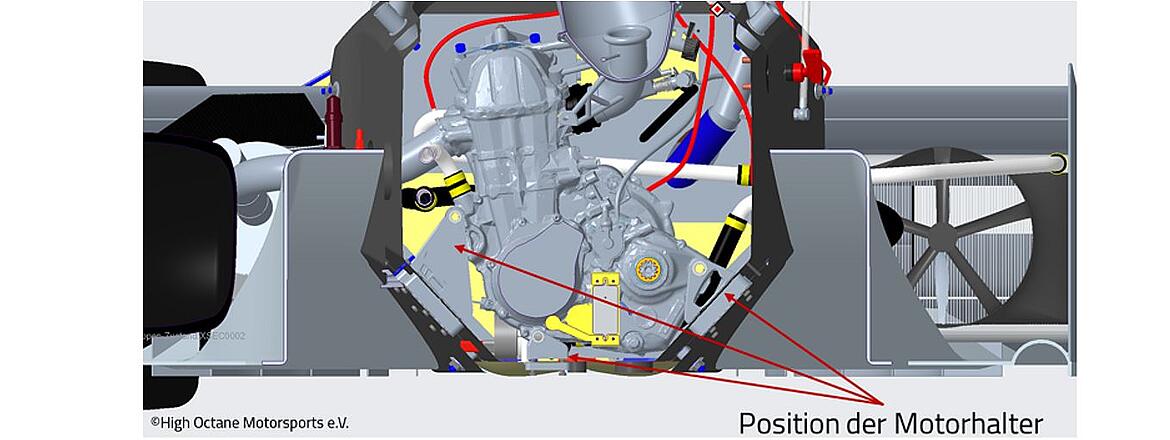

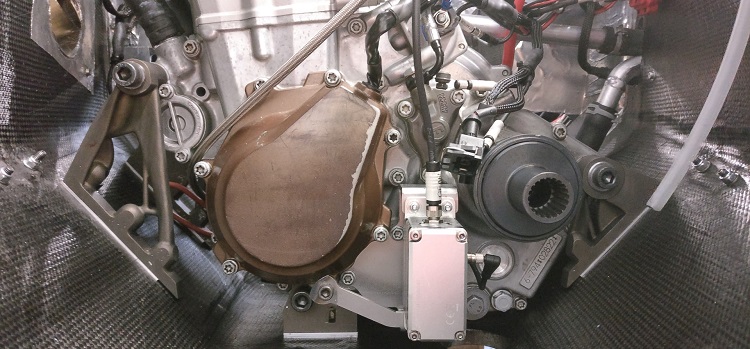

Die Motorhalter stellen ein Schlüsselelement beim Verbau des Motors im Rennwagen dar. Sie verbinden den Motor mit dem CFK-Monocoque des Rennwagens. Durch die Halter wird die Position des Motors exakt definiert und das Motordrehmoment von ca. 200 Nm aufgenommen. Hierfür ist ein steife Verbindung mit dem einteiligen CFK-Monocoque-Chassis erforderlichen, da während der gesamten Lebensdauer des Rennwagens mehr als 107 Belastungszyklen auftreten. Das Team der FAU hatte verschiedene Randbedingungen definiert, wie den maximal zur Verfügung stehenden Bauraum, die Abmessungen der Bauteile, Art und Position der Befestigung sowie die Materialwahl. Das Ziel war, die Motorhalter hinsichtlich Gewicht, Kraftaufnahme und Topologie zu optimieren und additiv herzustellen.

Die Herausforderung:

Gewichtseinsparungen bei gleichbleibender Funktionalität

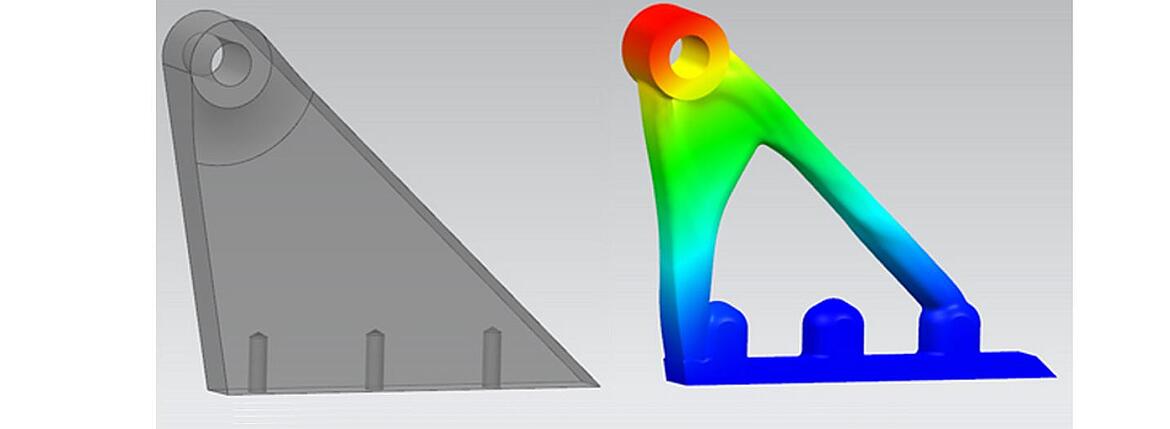

Um das 3D-Druck Verfahren von der Konstruktion bis zur Fertigung und zerspantechnischen Nachbearbeitung zu optimieren, setzt toolcraft auf das NX Software Paket von Siemens inklusive der Bausteine für FEM-Berechnungen und Topologie-Optimierung. Als Basis für die Optimierung dienten CAD-Daten, die den möglichen Bauraum für die Motorhalter darstellten. Innerhalb diesen Bauraums wurden Lastpfade iterativ ermittelt, sodass an wenig belasteten Bereichen der Bauteile Material entfernt werden konnte. Somit ließ sich eine maximale Gewichtsreduktion unter Erhalt der notwendigen Eigenschaften des Bauteils errechnen. Um das Leichtbaupotential vollständig auszunutzen, wurde als Material eine Ti6AlV4-Legierung ausgewählt. Dieser Werkstoff zeigt trotz der geringen Materialdichte hohe Festigkeitswerte, sodass die hohen Anforderungen im Motorsport erfüllt werden.

Die Vorgehensweise:

Schicht für Schicht zum Erfolg

- Konstruktive Vorbereitung der Motorhalter für den Druck (z.B. Vergabe von Aufmaßen auf Funktionsflächen)

- Ermittlung aller wirkenden Kräfte, Kraftverläufe und Kraftmaxima pro Bauteil

- Erstellung eines Simulationsmodells anhand der Randbedingungen (Lastenpfade und Materialauswahl)

- Topologie-Optimierung und Bewertung der Ergebnisse

- Additive Fertigung der Bauteile

Das Ergebnis:

Ein Sieg auf ganzer Linie

Durch den Einsatz von Siemens NX ist die Datenaufbereitung von der Konstruktion über die Simulation bis hin zur Baujobvorbereitung für den 3D-Druckprozess in einer schlanken Prozesskette möglich. So können in kurzer Zeit belastbare Ergebnisse erzielt werden. Da die Entwicklungszeit des Rennwagens zeitlich begrenzt ist, erhielt das Team der FAU ohne zusätzliche Wartezeiten verbesserte Teile. Dank der Topologie-Optimierung konnte die Masse der Bauteile um knapp 50% reduziert werden. Gleichzeitig konnte eine Dauerfestigkeit der Motorhalter gewährleistet werden, sodass im Hinblick auf die Performance ein deutlicher Gewinn erzielt werden konnte.