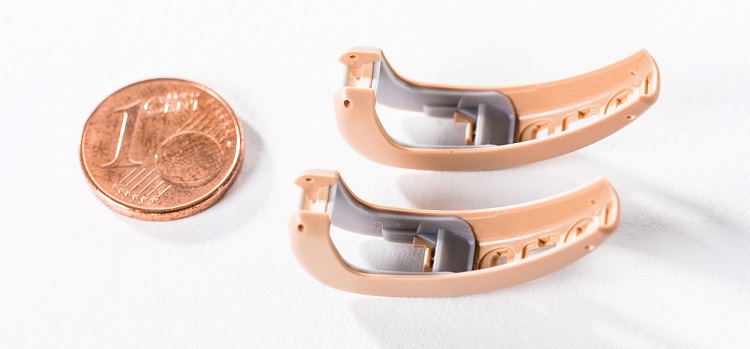

Mit einer Zwei-Komponenten-Lösung für ein innovatives Hörgerätegehäuse hat toolcraft seine Kompetenz nicht nur im Werkzeugbau, sondern auch in der Auftragsfertigung höchst präziser Spritzgussteile mit kleinsten Abmessungen unter Beweis gestellt. Die Oberschale des Gehäuses besteht aus einer anspruchsvollen Hart/Weich-Kombination und erfüllt die Anforderung engster Spaltmaße.

Die Ausgangslage:

Harte Schale, weicher Kern

Kleinstformteile stellen oft größte Ansprüche an Werkzeugbau, Fertigung und Montage. Ein namhafter Hörgerätehersteller suchte daher eine Komplettlösung in höchster Präzision und Qualität. Für ein möglichst verzugfreies Gehäuseteil aus PA12 mit Abdichtung aus thermoplastischem Elastomer.

Die Herausforderung:

Mikrospritzguss ohne Kompromisse

Um die Wirtschaftlichkeit der Anwendung zu gewährleisten, galt es, ein absolut prozesssicheres Werkzeug für die integrierte Fertigung der Teile in Zwei-Komponenten-Technik zu entwickeln. Hinzu kamen kleinste Spaltmaße für kompromisslose Passgenauigkeit und wiederholgenaues Einspritzen für kleinste Schussgewichte.

Die Vorgehensweise:

Vereinte Kompetenzen

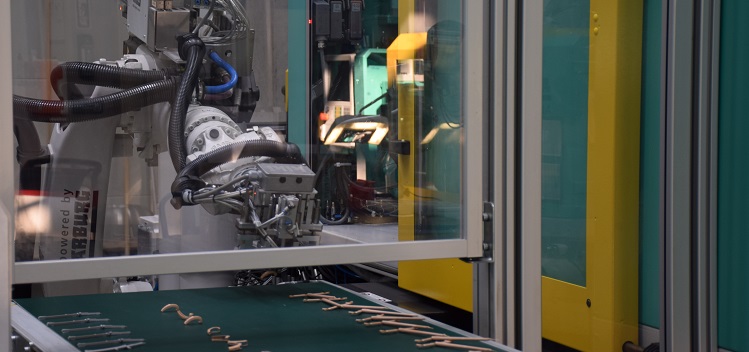

- Konzeption der automatisierten Fertigung im Zwei-Komponenten-Spritzgießverfahren

- Entwicklung und Bau eines 1+1-fach-Präzisionswerkzeugs

- Auslegung und Programmierung der Fertigungszelle, mit integrierter Qualitätssicherung (Kamerasystem und Roboter) sowie nachfolgender Teileablage, Tray-Vereinzelung und Verpackung

Das Ergebnis:

Hightech-Prozess für Highend-Teile

Das Konzept wurde in enger Zusammenarbeit zwischen dem Engineering-Team, dem Werkzeugbau und der Spritzgießfertigung bei toolcraft sowie dem Hersteller der Spritzgießmaschine realisiert. Es beweist, dass sich auch die Fertigung kleinster Präzisionsteile im Zwei-Komponenten-Design bei ganzheitlicher Herangehensweise wirtschaftlich automatisieren lässt.