Fügen und Schweißen

Fügen mit Präzision – vom einzelnen Bauteil bis zur serienreifen Verbindung.

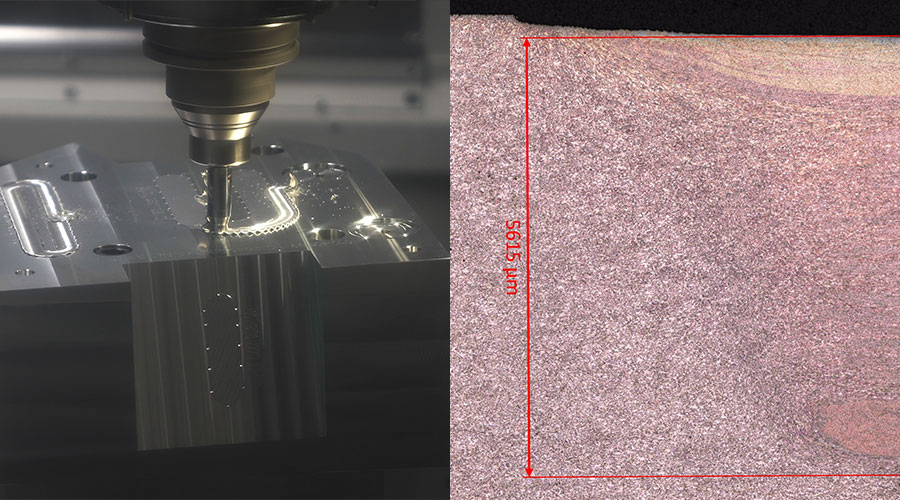

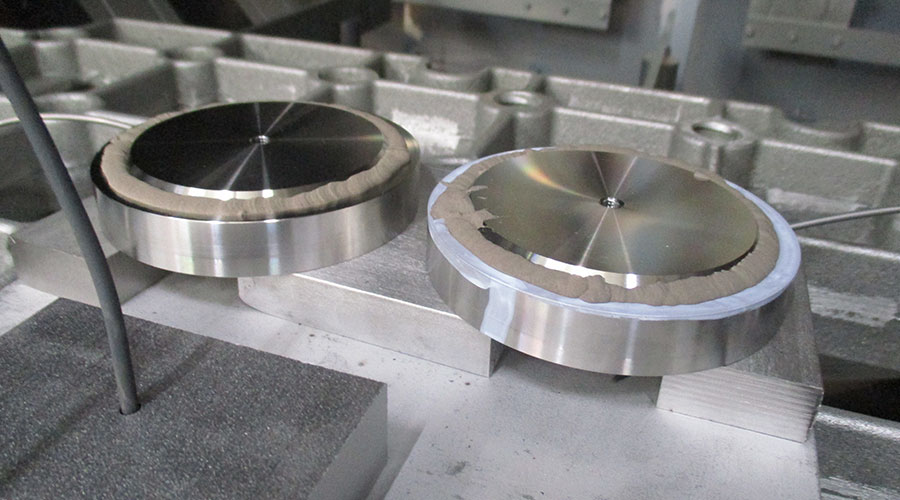

Rührreibschweißen

Beim Rührreibschweißen (Friction Stir Welding, FSW) wird ein rotierendes Werkzeug mit Druck in die Fügestelle eingebracht. Die entstehende Reibungswärme macht das Material plastisch verformbar, ohne es zu schmelzen. Auf diese Weise entsteht eine feste stoffschlüssige Verbindung. Das Ergebnis sind besonders belastbare und hochwertige Schweißnähte – optimal geeignet für Aluminium und andere Leichtmetalle.

Vorteile:

- Hohe Festigkeit: Schweißnähte sind meist stabiler als bei konventionellen Schweißverfahren

- Zuverlässige Dichtheit: Die Schweißnähte sind heliumdicht

- Keine Zusatzstoffe: Es wird weder Schweißdraht noch Schutzgas benötigt

- Fügen im plastischen Zustand: Kaum Schrumpfung, Risse oder Porenbildung

- Ressourcenschonend: Energieeffizient und emissionsarm

- Reproduzierbare Qualität: Ideal für automatisierte Serienfertigung

Werkstoffe:

- Aluminiumlegierungen

- Kupferlegierungen

- Mischverbindungen möglich

WIG-Schweißen

Beim WIG-Schweißen (Wolfram-Inertgasschweißen) wird ein Lichtbogen zwischen einer nicht abschmelzenden Wolframelektrode und dem Werkstück gezündet. Je nach Anforderung kann mit oder ohne Zusatzwerkstoff gearbeitet werden. Das Verfahren ermöglicht präzise, saubere und spritzerfreie Schweißnähte und eignet sich besonders für hochwertige Sichtnähte sowie das Fügen anspruchsvoller Materialien.

Vorteile:

- Höchste Nahtqualität: Saubere, glatte und präzise Schweißnähte

- Universell einsetzbar: Geeignet für nahezu alle Metalle und Materialstärken

- Spritzerfreie Verarbeitung: Besonders für sichtbare Nähte optimal

- Exakte Wärmeeinbringung: Präzise Energieeinbringung für anspruchsvolle Anwendungen

- Dauerhafte Verbindungen: Hohe Festigkeit und Korrosionsbeständigkeit

Werkstoffe:

- Geeignet für die meisten Stahllegierungen

- Nickelbasislegierungen

- Aluminiumlegierungen

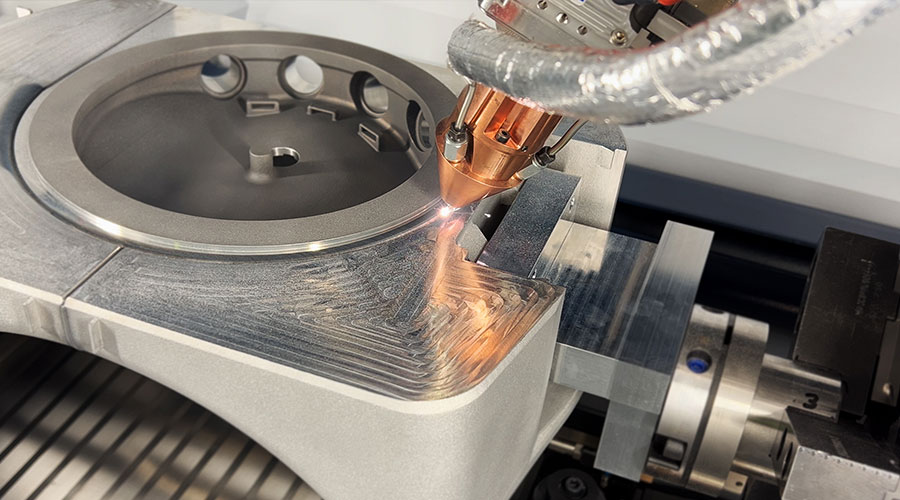

Laserauftragschweißen (LMD)

Beim LMD-Verfahren (Laser Metal Deposition) schmilzt ein hochfokussierter Laserstrahl die Werkstückoberfläche punktgenau auf, während gleichzeitig Metallpulver zugeführt wird. Dadurch lassen sich Verbindungen herstellen, Oberflächen beschichten oder Bauteile reparieren – mit minimaler Wärmeeinbringung und höchster Präzision.

Vorteile:

- Höchste Präzision: Feine und kontrollierte Schweißnähte

- Materialaufbau möglich: Reparaturen und gezieltes Auftragen von Material durch Pulverzufuhr

- Geringe Wärmeeinbringung: Minimale Verformung und ausgezeichnete Oberflächenqualität

- Hohe Automatisierbarkeit: Sehr gut geeignet für moderne Serienfertigung und Robotik mit hoher Reproduzierbarkeit

- Vielseitigkeit: Anwendbar für unterschiedliche Metalle und komplexe Geometrien

Werkstoffe:

- Geeignet für die meisten Stahllegierungen

- Nickelbasislegierungen

- Aluminiumlegierungen

Vakuumlöten

Die Bauteile werden in einem Ofen unter Vakuum gleichmäßig erhitzt, bis das Lot schmilzt und die Fugen vollständig benetzt. Auf diese Weise entstehen saubere, oxidfreie und dichte

Verbindungen ohne Flussmittelrückstände – ideal für komplexe oder empfindliche Bauteile.

Vorteile:

- Saubere Verbindungen: Oxidfreie, hochfeste und dichte Lötstellen

- Eignung für komplexe Geometrien: Optimal bei vielen Fugen oder schwer zugänglichen Bereichen

- Hohe Lötqualität: Glatte Oberflächen ohne Flussmittelrückstände

- Materialschonend: Gleichmäßige Erwärmung mit minimaler Verformung

- Prozesssicher: Reproduzierbare Ergebnisse, auch in der Serienfertigung

Werkstoffe:

- Edelstahllegierungen

- Kupferlegierungen

- Edelstahl-Kupfer-Kombinationen

- Weitere Werkstoffkombinationen möglich

Innovationspotenzial

Ausloten.

Ihre Pacemaker für die Fügetechnologien

Als Forschungs- und Entwicklungspartner eröffnen wir Ihnen neue Perspektiven und Marktchancen. Lernen Sie unseren branchenweit einzigartigen Beratungs- und Fertigungsstandard für Präzisionsbauteile kennen!

Fordern Sie uns noch heute mit Ihren Projekten heraus!

Telefon +49 9172 6956-0

Christoph Barth

Werkstofftechniker AM / Schweißfachingenieur (SFI)