Im Jahr 1889 als „Rheinische Metallwaaren- und Maschinenbaufabrik Aktiengesellschaft“ gegründet hat sich Rheinmetall mittlerweile zum international integrierten Technologiekonzern entwickelt. Für die Automobilindustrie ist die Rheinmetall AG Partner und Zulieferer. Darüber hinaus ist das Unternehmen international führend als Systemhaus für Sicherheitstechnologie tätig. Die Zusammenarbeit mit toolcraft als Fertigungspartner begann mit einem Bundeswehrauftrag für die Rheinmetall AG.

Kunde:

Rheinmetall AG

www.rheinmetall.com

Die Ausgangslage:

Auf der Suche nach einem Fertigungspartner mit Expertise

Die TSWA (turmunabhängigen Sekundärwaffenanlage) ist eine unbemannte Waffenstation, die am Heck des Bundeswehr-Schützenpanzers Puma montiert wird. Für die Fertigung von Komponenten für die Werfereinheit der TSWA war Rheinmetall auf der Suche nach einem Partner, der als additiver Fertigungsdienstleiter agieren kann. Da die fertige Baugruppe sehr spezifische Kriterien erfüllen musste, wurde seitens der Rheinmetall AG die additive Fertigung als innovative Technologie bevorzugt.

Die Herausforderung:

Anspruchsvolle Fertigung für die Sicherheitstechnologie

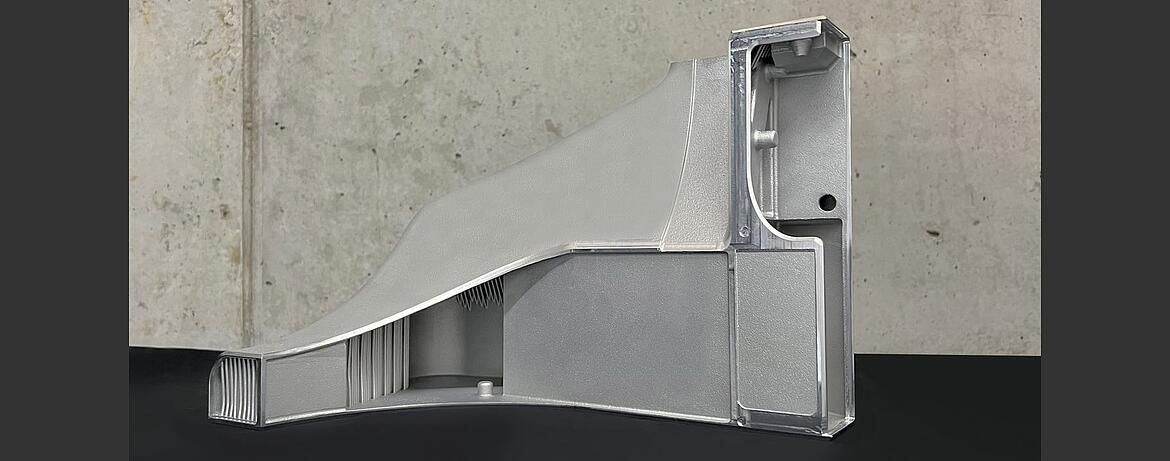

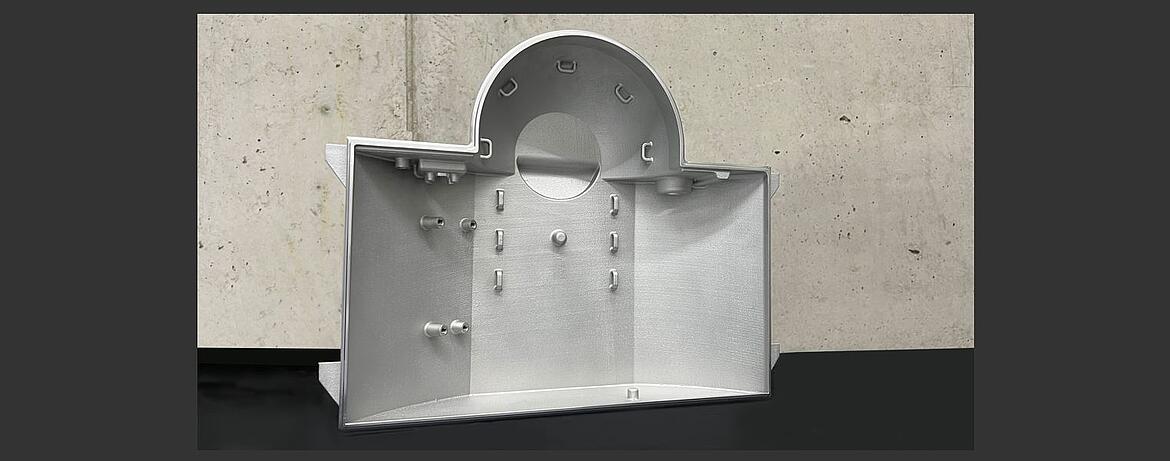

Bei den Bauteilkomponenten handelt es sich zum einen um das Trägerelement, welches alle weiteren Bestandteile aufnimmt. Zum anderen gehört auch die Ladeklappe dazu, welche das Be- und Entladen ermöglicht und vor unerlaubter Entnahme der Munition schützt. Das Trägerelement schützt die Elektronik in einem wasserdichten Raum.

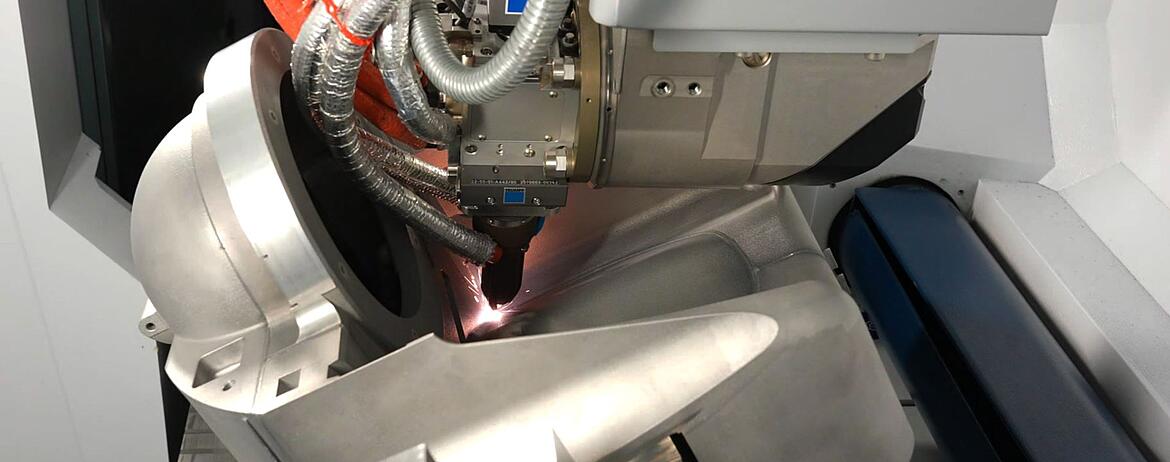

Bei der Fertigung der einzelnen Komponenten mussten einige Anforderungen berücksichtigt werden: So sollte das Gesamtgewicht möglichst geringgehalten werden. Des Weiteren mussten verschiedene Funktionen integriert und durch freie Formgebungsmöglichkeiten Kompaktheit gewährleistet werden. Außerdem war es notwendig, bei der Entwicklung des Trägerelements eine hohe Geschwindigkeit durch schnelle Iterationsschleifen sicherzustellen und die langfristige Verfügbarkeit von Ersatzteilen zu garantieren. Die gefertigten Komponenten wurden in einem von toolcraft automatisierten Fügeprozess zu einer segmentierten Baugruppe geschweißt. Die Herstellerqualifikation nach DIN 2303 für die Herstellung wehrtechnischer Produkte mittels laseradditiver Fertigung und LMD-Prozess war dabei für toolcraft verpflichtend.

Die Vorgehensweise:

Additive Prozesskette im Einsatz

- Vorbereitung der Fertigungsdaten für den additiven Pulverprozess mittels Laser

- Additive Fertigung der Halbzeuge für das Trägerelement und die Ladeklappe

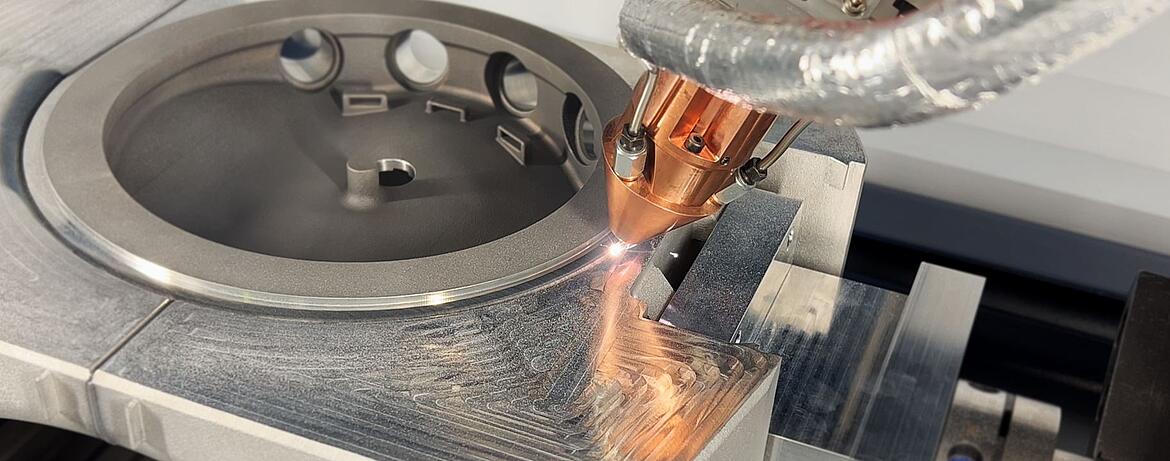

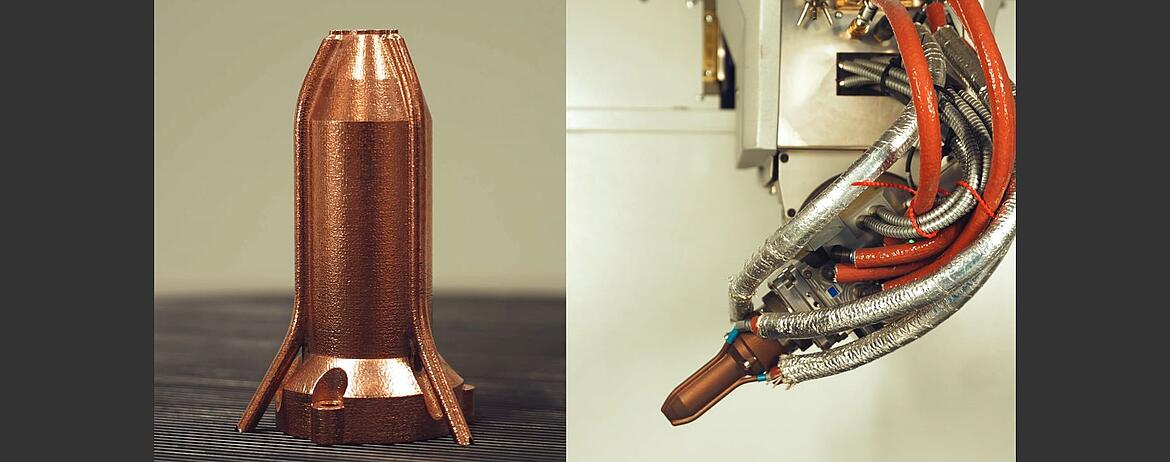

- Fertigung einer eigens konstruierten Kupferdüse im Pulverbettverfahren zum Schweißen von schwer zugänglichen Konturbereichen der Baugruppe

- Wärmebehandlung der Einzelbauteile und der Baugruppe im Vakuumofen, um die spezifizierten Werkstoffeigenschaften zu erreichen

- Fügen der einzelnen Komponenten auf der Anlage für Laser Metal Deposition (LMD) per Laserschweißen mittels Pulverzugabe

- Weiterbearbeitung in der Zerspanung gemäß Toleranzvorgaben

- Diverse zerstörende und zerstörungsfreie Prüfungen durch die gesamte Wertschöpfung

- Qualitätssicherung während des gesamten Fertigungsprozesses bis hin zur fertigen Baugruppe

Das Ergebnis:

Hohe Anforderungen erfüllt

Dank dünnwandiger und dichter Strukturen konnten die verschweißten Einzelkomponenten mit geringem Gewicht gefertigt werden. Auch alle weiteren branchenspezifischen Vorgaben wurden mit der additiven Fertigung erfüllt, so dass Rheinmetall perspektivisch die Produktion einer Serie für die Baugruppe bei toolcraft plant.